Анализ идеи

Начал я со сбора информации о производстве этих изделий. Первое, что нужно было добыть это, технология вибролитья. Данной технологии нет в свободном доступе, и она продаётся. Стоимость технологии варьируется от двадцати до двухсот тысяч рублей. Я купил самый недорогой вариант, распечатанный на бумаге без видео уроков. Там были описаны помещения и коммуникации, оборудование и материалы, необходимые для производства изделий из литьевого камня. Так как я не был знаком с изготовлением этой продукции, мне нужно было не только следовать купленным инструкциям, но и увидеть готовое производство. Для этого я, под видом оптового покупателя заходил в действующие цеха будущих конкурентов. Это дало мне огромный опыт.

Подробно ознакомившись с технологией, я замечал преимущества и недостатки конкурентов, анализировал всё, что мог увидеть на их производствах. У меня появилась информация, на каком оборудовании работать и какие материалы лучше и выгодней использовать. Также одновременно я продумывал все маркетинговые ходы. Об этом я напишу ниже. После сбора данных я приступил к технической стороне проекта - планированию собственного цеха и составлению сметы.

Вторым этапом я поставил задачу – покупка оборудования и запуск производства.

Выбор помещения

Цех должен располагаться в непосредственной близости от дороги и иметь хороший подъезд. Важно, что бы рядом располагались какие либо мелкие производства. Это нужно для того, что бы в случае возможной поломки оборудования, можно было спросить у соседей по территории те инструменты, которых нет в наличии.

К примеру, в бетоносмесителе оторвалась лопасть и для проведения ремонта нужен сварочный аппарат. У меня его нет, но в течение 20 минут я нашёл выход из ситуации, обратившись на соседнее производство. Такие мелочи уберегают от лишней растраты стартового капитала.

Ещё очень важный фактор при выборе помещения - это возможность расширения. На прилегающей территории должны быть пустующие площади, которые можно будет арендовать в случае необходимости. Например, понадобится помещение, для дополнительного склада готовой продукции и можно сразу арендовать его рядом с производством.

С выбором помещения проблем не возникло. Я в течение недели подобрал подходящее по всем критериям помещение стоимостью 80 рублей за квадратный метр.

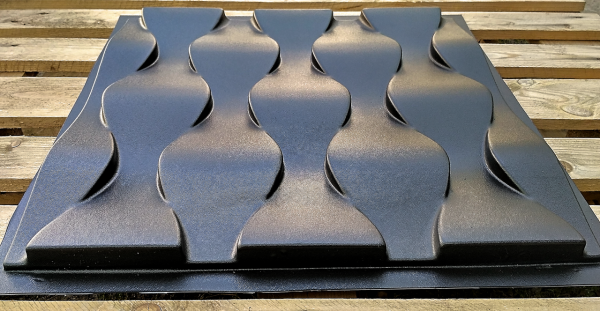

Оборудование для бизнеса на вибролитье из бетона

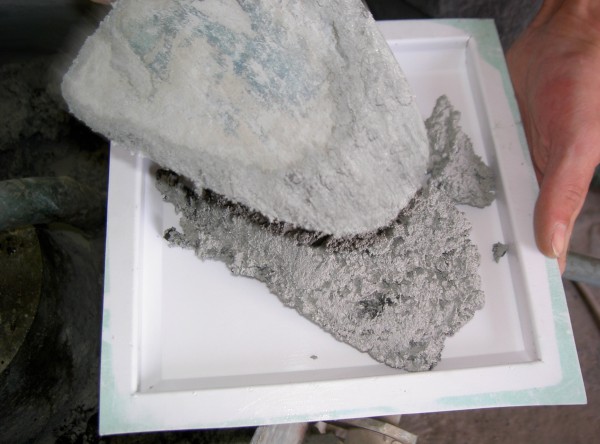

На материалах для изготовления бетона я не экономил, а наоборот, заменил дешёвые краски и пластификаторы на высококачественные немецкие аналоги. Это позволило на порядок повысить качество выпускаемой продукции.

Давайте подведём промежуточный расчёт потраченных средств.

- технология производства 20000 руб.

- аренда помещения 4800 рублей за один месяц.

- бетоносмеситель 14000руб.

- вибростол 9000 руб.

- материалы для изготовления 30 изделий (цемент, пластификаторы, красители) 19400 руб.

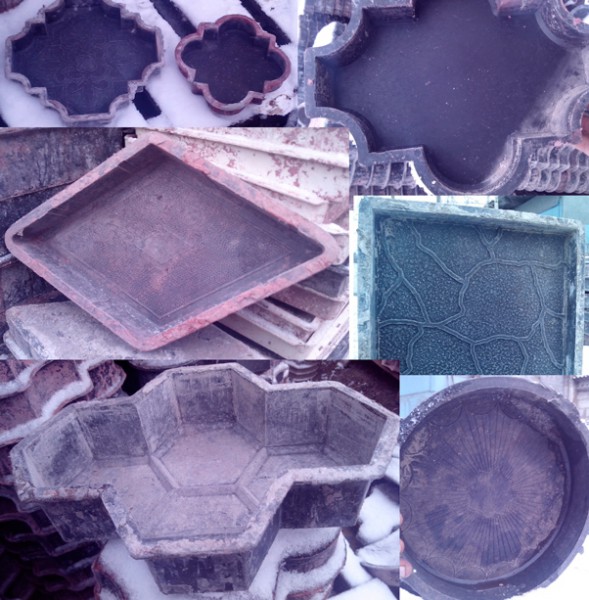

- формы для каминов и памятников 11200 руб.

- инструменты, ёмкости, весы и прочее 7600 руб.

- транспортные и прочие расходы 5200 руб.

Итоговая сумма 91200 руб.

Отладка технологии и запуск производства изделий из декоративного бетона

Выход на рынок

Камины были предложены строительным компаниям, а памятники ритуальным бюро. Моей целью была максимальная реклама выпускаемой продукции через заинтересованные коммерческие структуры.

Низкая цена и хорошее качество не заставили себя долго ждать – на первых переговорах мне предложили сотрудничать с одним из лидеров ритуальных услуг нашего города. Основным условием было то, что я не буду реализовывать товар оптом больше ни одному покупателю, но оставляю за собой право на розничную продажу. Меня это устроило, так как рынок ритуальных услуг очень консервативный и закрытый.

В первый месяц работы я получил около сорока заказов на изготовление ритуальных изделий. О изготовлении каминов мне пришлось забыть и сконцентрироваться на расширении ассортимента ритуальных изделий. Я стал производить высококачественную тротуарную плитку в небольших объёмах, а также сопутствующую продукцию для ритуального рынка.

Через три месяца я вышел на уровень заработка 70-90 тысяч рублей в месяц. Деньги не большие для этого сегмента рынка, но я имею постоянно гарантированные заказы от своего партнёра и у меня нет проблем с оплатой аренды помещения, выплат заработанных денег своим сотрудникам. А так же я веду разработку новых бизнес проектов.